波紋(wen)管膨(peng)脹(zhang)節(jie)是管(guan)道位(wei)移(yi)補(bu)償(chang)的(de)壹(yi)種重要(yao)形式,多(duo)用於(yu)石油(you)、化(hua)工等(deng)行業。波紋(wen)管的(de)成形多(duo)采用液壓(ya)、滾壓(ya)等(deng)方(fang)式,將(jiang)卷成圓柱體(ti)的(de)薄(bo)壁圓筒體(ti)通(tong)過冷(leng)擠(ji)壓(ya)的(de)方(fang)式加工成波紋(wen)。由(you)於(yu)金屬在(zai)成形過程(cheng)中發(fa)生了(le)不均勻塑性(xing)變形,成形後(hou)的(de)金屬波紋(wen)管會(hui)產(chan)生(sheng)很(hen)大(da)的(de)殘(can)余(yu)應(ying)力。為(wei)了提(ti)高波(bo)紋(wen)管的(de)防腐性(xing)能(neng),需要(yao)對(dui)金屬波紋(wen)管進行固溶(rong)處(chu)理。為(wei)了研(yan)究(jiu)金屬波紋(wen)管加工後(hou)殘(can)余(yu)應(ying)力的(de)大(da)小,以(yi)及(ji)固(gu)溶(rong)處(chu)理對(dui)殘(can)余(yu)應(ying)力的(de)影(ying)響,本文(wen)對(dui)固(gu)溶(rong)處(chu)理前(qian)後(hou)的(de)波(bo)紋(wen)管進行了殘(can)余(yu)應(ying)力測試。

本次試(shi)驗采用(yong)盲(mang)孔法(fa)測量殘(can)余(yu)應(ying)力,首先在(zai)波(bo)紋(wen)管測點處(chu)鉆孔,使該部位(wei)的(de)殘(can)余(yu)應(ying)力得以釋(shi)放(fang),用粘(zhan)貼(tie)在(zai)測點位(wei)置(zhi)的(de)電(dian)阻應變片測出(chu)殘(can)余(yu)應(ying)力釋放(fang)後(hou)產生的(de)應(ying)變,最後(hou)用彈塑性(xing)力學(xue)原(yuan)理求(qiu)得(de)殘(can)余(yu)應(ying)力數據(ju)。

測試試件及儀器

儀器采(cai)用(yong)聚(ju)航科(ke)技生(sheng)產的(de)JHMK殘(can)余(yu)應(ying)力測試系統(tong),由(you)JHYC靜態應變儀和JHZK專(zhuan)用(yong)鉆孔裝(zhuang)置組成,軟(ruan)件式操(cao)作,可(ke)實時(shi)顯示測試數據(ju)、保(bao)存(cun)數據(ju)。

表1中8個試件,材(cai)質均為(wei)304奧氏(shi)不銹(xiu)鋼(gang),厚(hou)度(du)t=1mm。

表1 測試試件

試件號 直徑(jing) | 液壓(ya)成形 | 滾壓(ya)成形 |

固溶(rong)處(chu)理 | 未固(gu)溶(rong)處(chu)理 | 固溶(rong)處(chu)理 | 未固(gu)溶(rong)處(chu)理 |

DN400 | 1# | 2# | —— | —— |

DN600 | 3# | 4# | 5# | 6# |

DN800 | —— | —— | 7# | 8# |

測試結果及(ji)分析

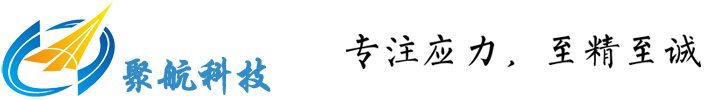

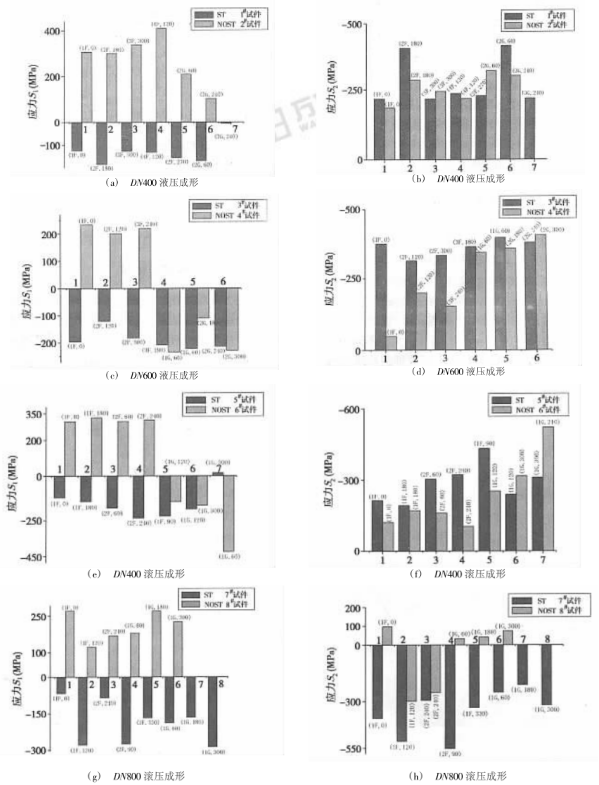

假設(she)材(cai)料為(wei)各向同性,材(cai)料的(de)彈(dan)性模量E=193000MPa,固溶(rong)處(chu)理過(guo)的(de)波(bo)紋(wen)管,μ=0.3;未(wei)經(jing)過(guo)固溶(rong)處(chu)理的(de)波(bo)紋(wen)管,取μ=0.5。應(ying)變片相(xiang)應的(de)參(can)數為(wei):a=1mm,r1=2mm,r2=4mm。由(you)以上(shang)數據(ju),計算(suan)出(chu)釋(shi)放(fang)系數為(wei):對(dui)成形態,A=-4.4875mm2/N,B=-10.8282mm2/N;對(dui)固(gu)溶(rong)態A=-4.2098mm2/N,B=-11.1116mm2/N。因為(wei)當(dang)殘(can)余(yu)應(ying)力超過材(cai)料屈(qu)服(fu)極限的(de)1/2時(shi),鉆孔後(hou)會(hui)在(zai)孔邊(bian)造成應力集中,引起孔邊(bian)材(cai)料發(fa)生塑性(xing)變形。此(ci)時,應(ying)變片不僅(jin)記(ji)錄了由(you)殘(can)余(yu)應(ying)力引起的(de)應(ying)變,還記(ji)錄了材(cai)料發(fa)生塑性(xing)變形而(er)產生(sheng)的(de)應(ying)變εp。因此(ci),計算(suan)結果偏(pian)大,必須進行修(xiu)正。試(shi)驗中采(cai)用簡(jian)便的(de)應(ying)變釋放(fang)系數分級計算(suan)法(fa),由(you)首次計算(suan)出(chu)的(de)主應(ying)力(li)σ1和σ2中的(de)絕(jue)對(dui)值(zhi)大(da)多(duo)決(jue)定(ding)修(xiu)正計算(suan)時所選(xuan)擇(ze)的(de)釋(shi)放(fang)系數A、B的(de)級別(bie)。計算(suan)過程(cheng)采用計算(suan)機編(bian)程(cheng),力求計算(suan)結果準(zhun)確(que)無誤,見圖(tu)1。

圖1固溶(rong)處(chu)理前(qian)後(hou)的(de)殘(can)余(yu)應(ying)力比較(jiao)

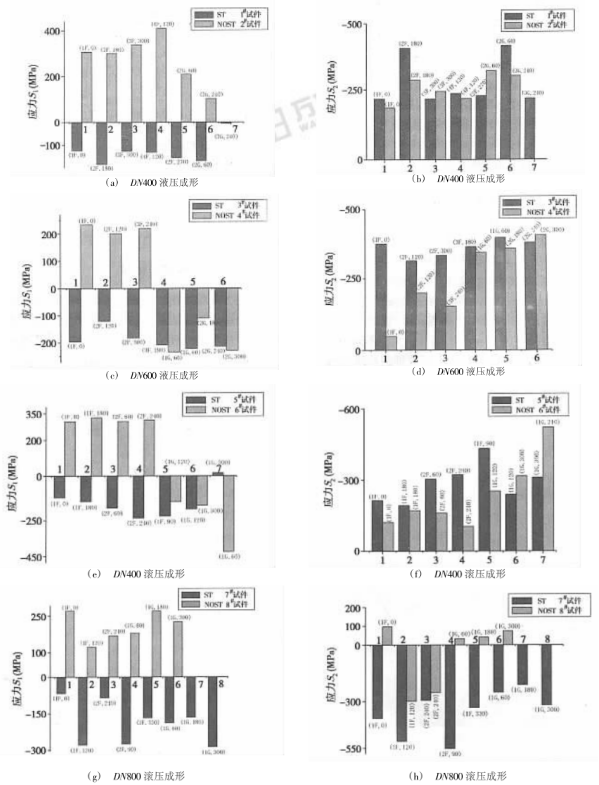

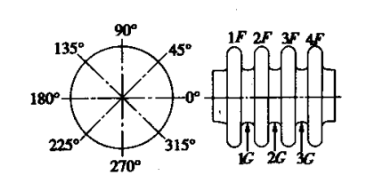

圖1中測點的(de)位(wei)置(zhi)符(fu)號,第壹(yi)個數字代表的(de)是(shi)第幾(ji)個波峰或波谷(gu);第二個字母,F代表波峰(feng),G代(dai)表波谷(gu);第三(san)個數代表該點在(zai)波(bo)峰或波谷(gu)上(shang)所處(chu)的(de)角(jiao)度(du)(圖(tu)2)。

圖2殘(can)余(yu)應(ying)力測點方(fang)位(wei)示意(yi)圖(tu)

圖1中(a)-(h)為(wei)兩兩尺(chi)寸相(xiang)同的(de)4組試件,固溶(rong)處(chu)理前(qian)後(hou),兩試件主應(ying)力(li)σ1和σ2的(de)對(dui)比(bi)圖(tu)。由(you)於(yu)測定的(de)試(shi)件取自不(bu)同(tong)的(de)尺(chi)寸和成形工藝(yi),因此測試結果反(fan)映(ying)的(de)規(gui)律具(ju)有(you)壹(yi)定(ding)的(de)普(pu)遍(bian)意(yi)義(yi)。

殘(can)余(yu)應(ying)力的(de)極限是材(cai)料的(de)屈(qu)服(fu)強度(du),雖然對(dui)圖(tu)1中壹(yi)些測點進行修(xiu)正,但(dan)結(jie)果仍(reng)然偏(pian)大。其(qi)主要(yao)原(yuan)因是(shi)這些點本身(shen)的(de)殘(can)余(yu)應(ying)力增大,鉆(zuan)孔後(hou)孔邊(bian)由(you)於(yu)應力(li)集中而(er)發(fa)生了(le)局部的(de)塑性(xing)變形,產(chan)生了(le)附(fu)加應(ying)變εp,使計算(suan)結果偏(pian)大。另(ling)外,試(shi)驗誤差(cha)也是導(dao)致結(jie)果偏(pian)大的(de)壹(yi)個原(yuan)因。

分析圖(tu)1中(a)-(h),反(fan)映(ying)了以下三(san)點情況(kuang):

1. 固溶(rong)處(chu)理前(qian)的(de)試(shi)件,其(qi)波(bo)峰(feng)處(chu)的(de)最大(da)主應(ying)力(li)σ1均為(wei)拉應(ying)力,波(bo)谷處(chu)則有(you)拉(la)應(ying)力(li),也有(you)壓(ya)應力(li);而(er)固溶(rong)處(chu)理後(hou)的(de)試(shi)件,波峰(feng)、波谷(gu)處(chu)的(de)最大(da)主應(ying)力(li)σ1均為(wei)壓(ya)應力(li)。從表2可看(kan)出(chu),對(dui)於(yu)固溶(rong)處(chu)理前(qian)的(de)波(bo)紋(wen)管,波(bo)峰處(chu)的(de)σ1為(wei)正值(zhi),且成形工藝(yi)相(xiang)同時(shi),直徑(jing)大(da)的(de)殘(can)余(yu)應(ying)力小,直徑(jing)小的(de)殘(can)余(yu)應(ying)力大;比較(jiao)不(bu)同(tong)成形工藝(yi)的(de)試(shi)件,滾壓(ya)成形的(de)波(bo)紋(wen)管比(bi)液壓(ya)成形的(de)波(bo)紋(wen)管殘(can)余(yu)應(ying)力增大了(le)約(yue)40%。固溶(rong)處(chu)理之(zhi)後(hou),不同尺(chi)寸及(ji)成形工藝(yi)的(de)波(bo)紋(wen)管,最大(da)主應(ying)力(li)σ1均為(wei)負值(zhi),且大(da)小相(xiang)近。其(qi)絕(jue)對(dui)值(zhi)比(bi)固(gu)溶(rong)處(chu)理前(qian)有(you)所降(jiang)低,直徑(jing)越(yue)小,降(jiang)低越(yue)多(duo),滾壓(ya)比液(ye)壓(ya)下降快。

表2 波紋(wen)管波(bo)峰處(chu)的(de)σ1平均值

應力(li) 狀(zhuang)態 | 固溶(rong)處(chu)理前(qian) | 固溶(rong)處(chu)理後(hou) |

DN400/液壓(ya) | 338.6 | -143.6 |

DN600/液壓(ya) | 217.9 | -176.7 |

DN600/滾壓(ya) | 311.8 | -182.3 |

DN800/滾壓(ya) | 187.8 | -174.7 |

2.所有(you)試(shi)件測點的(de)主應(ying)力(li)σ2基本(ben)為(wei)壓(ya)應力(li)。固溶(rong)處(chu)理前(qian)的(de)試(shi)件,其(qi)主應(ying)力(li)σ2的(de)絕(jue)對(dui)值(zhi)大(da)小相(xiang)近。固(gu)溶(rong)處(chu)理後(hou)σ2仍(reng)為(wei)壓(ya)應力(li),但(dan)絕(jue)對(dui)值(zhi)有(you)所增(zeng)大(da)。

3.所有(you)測點主應(ying)力(li)σ1的(de)方(fang)向與波(bo)紋(wen)管的(de)軸(zhou)線(xian)方(fang)向基本壹致(zhi)。

結論(lun)

1. 固溶(rong)處(chu)理後(hou)波紋(wen)管殘(can)余(yu)應(ying)力並未消除,但(dan)最大(da)主應(ying)力(li)σ1方(fang)向發(fa)生了(le)變化。這是因為(wei)在(zai)固(gu)溶(rong)處(chu)理的(de)空(kong)冷階(jie)段(duan),波峰(feng)、波(bo)谷(gu)在(zai)冷(leng)卻過程(cheng)中,收(shou)縮量(liang)不(bu)成比例,相(xiang)互(hu)制約(yue),在(zai)波(bo)紋(wen)管中重(zhong)新形成了熱(re)處(chu)理殘(can)余(yu)應(ying)力的(de)緣故。

2. 對(dui)於(yu)成型後(hou)未經(jing)過(guo)固溶(rong)處(chu)理的(de)波(bo)紋(wen)管,直徑(jing)小的(de)殘(can)余(yu)應(ying)力相(xiang)對(dui)較(jiao)大(da),直徑(jing)大(da)的(de)殘(can)余(yu)應(ying)力較(jiao)小;滾(gun)壓(ya)成形的(de)波(bo)紋(wen)管,其(qi)殘(can)余(yu)應(ying)力約是液(ye)壓(ya)成形波紋(wen)管的(de)1.4倍。

3. 殘(can)余(yu)應(ying)力的(de)主應(ying)力(li)方(fang)向與波(bo)紋(wen)管的(de)軸(zhou)線(xian)方(fang)向基本壹致(zhi)。這導致了波(bo)紋(wen)管應(ying)力腐(fu)蝕沿周向開裂(lie)。

4. 固溶(rong)處(chu)理有(you)利(li)於(yu)提(ti)高波(bo)紋(wen)管的(de)抗應(ying)力腐蝕性能(neng),波紋(wen)管應(ying)力腐(fu)蝕只發(fa)生在(zai)拉(la)應力參(can)與的(de)情(qing)況下,而(er)試驗中波(bo)紋(wen)管殘(can)余(yu)應(ying)力的(de)最大(da)主應(ying)力(li),在(zai)固(gu)溶(rong)處(chu)理後(hou)由(you)拉應力(li)轉(zhuan)變成壓(ya)應力(li),因而(er)阻止(zhi)了應力腐蝕的(de)發(fa)生.